Китай конвейер ленточный питатель завод

Заводы по изготовлению конвейерных ленточных питателей – это не просто места сборки металлических конструкций. Это сложные производственные линии, требующие глубокого понимания технологических процессов, материалов и, конечно, опыта. Часто клиенты приходят с завышенными ожиданиями относительно стоимости и сроков, не учитывая все нюансы. Эта статья – не учебник, а скорее набор наблюдений и размышлений, основанных на многолетнем опыте работы с подобными предприятиями, включая и собственные, и работы с партнерами. Попытаюсь поделиться тем, что действительно важно, а что – часто упускают из виду.

Выбор завода: ключевые критерии

При выборе завода по производству питателей, первое, на что стоит обратить внимание – это его репутация и опыт. ООО Сычуань Синьида Машина, основанная в 1996 году, обладает значительным опытом в этой области. Они не просто производят оборудование, они участвуют в цепочке поставок для компаний, работающих с песком и гравием. Такой опыт критически важен. Важно не только количество лет, но и успешные кейсы, отзывы клиентов, и, конечно, соблюдение сроков и гарантий. Не стоит слепо верить красивым рекламным буклетам. Лучше попросить предоставить список клиентов и связаться с ними напрямую.

Дальше – какие материалы используются? Насколько они соответствуют требованиям вашей рабочей среды? Для работы с абразивными материалами, такими как песок или гравий, нужны специальные ленты и компоненты, устойчивые к износу и истиранию. Спрашивайте о сертификатах качества, о процессах контроля на разных этапах производства. И, конечно, не забывайте про детали – качество крепежа, надежность ремней, точность сборки.

Один из распространенных ошибок – это сравнение цен без учета качества. Дешевый вариант может оказаться невыгодным в долгосрочной перспективе из-за частых поломок и необходимости дорогостоящего ремонта. Лучше заплатить немного больше, но получить надежное оборудование, которое прослужит долго.

Технологический процесс: от проектирования до отгрузки

Производство ленточных питателей – это многоэтапный процесс. Он начинается с проектирования, где учитываются все параметры: размеры, мощность, тип материала, условия эксплуатации. Важно, чтобы проект соответствовал вашим требованиям и учитывал специфику вашего производства. Оптимизация конструкции – ключ к эффективности и долговечности оборудования. Например, правильный выбор угла наклона ленты может значительно снизить энергопотребление.

Затем следует изготовление деталей – металлических профилей, корпуса, лент. Здесь используются различные технологии: резка, сварка, гибка, обработка на станках с ЧПУ. Качество сварных швов – критический момент, от которого зависит прочность всей конструкции. Современные заводы используют роботизированные линии для автоматизации этих процессов, что позволяет повысить точность и скорость производства.

Далее – сборка и испытания. Сборка должна выполняться квалифицированными специалистами, с соблюдением всех технологических норм. После сборки оборудование проходит комплексные испытания на соответствие заявленным характеристикам. Это включает в себя проверку скорости, мощности, прочности и устойчивости к вибрациям.

Контроль качества: гарантия надежности

Контроль качества на всех этапах производства – это залог надежности оборудования. На современных заводах используются различные методы контроля: визуальный осмотр, измерение размеров, проверка прочности, тестирование на вибрации. Особое внимание уделяется контролю качества сварных швов, чтобы избежать дефектов и повысить прочность конструкции. Для контроля точности геометрических размеров используют координатно-измерительные машины.

Важно, чтобы завод имел собственную лабораторию для проведения исследований и контроля качества. Это позволяет быстро выявлять и устранять дефекты. Кроме того, завод должен соблюдать стандарты качества, такие как ISO 9001. Это гарантия того, что производство осуществляется в соответствии с международными стандартами.

Лично я, в прошлом, бывал в ситуации, когда завод экономил на контроле качества. В итоге, оборудование оказалось недолговечным и требовало постоянного ремонта. Это не только привело к утратам, но и затруднило производственный процесс. Поэтому контроль качества – это не стоимость, а инвестиция в надежность и долговечность оборудования.

Проблемы и решения: опыт из практики

В процессе работы с производством питателей часто возникают различные проблемы. Одна из распространенных – это сложности с поставкой комплектующих. В условиях глобальных экономических кризисов, задержки в поставках могут существенно повлиять на сроки производства. Поэтому важно заранее обсудить этот вопрос с заводом и уточнить сроки поставки.

Другая проблема – это недостаточная квалификация персонала. Некомпетентные рабочие могут нанести необратимый ущерб качеству оборудования. Поэтому важно выбирать заводы, которые инвестируют в обучение и подготовку своих сотрудников. Также, не стоит экономить на подряде квалифицированных специалистов для монтажа и настройки оборудования. Это поможет избежать ошибок и обеспечить оптимальную работу оборудования.

При реализации проекта также часто сталкиваются с проблемами, связанными с логистикой. Транспортировка крупногабаритных деталей может быть сложной и дорогостоящей. Важно заранее продумать логистическую схему и выбрать надежную транспортную компанию. ООО Сычуань Синьида Машина, благодаря своему опыту, может предложить оптимальные решения в этом вопросе.

Сервисное обслуживание: залог бесперебойной работы

Важно не забывать и о сервисном обслуживании. Завод питателей должен предоставлять гарантийное и послегарантийное обслуживание. Это включает в себя ремонт оборудования, замену изношенных деталей, техническую поддержку. Надежный сервисный партнер поможет вам быстро устранить любые неисправности и обеспечить бесперебойную работу оборудования. Регулярное техническое обслуживание – залог долгой и надежной работы конвейерного питателя.

Особенно важно учитывать наличие запасных частей. Наличие запчастей на складе позволит быстро заменить вышедшие из строя компоненты и минимизировать время простоя оборудования. Обсудите с производителем условия поставки запасных частей и сроки их поставки. Своевременная поставка запчастей может существенно сократить затраты на ремонт и обеспечить непрерывность производственного процесса.

Выбор завода конвейерных питателей – это ответственный шаг. Не стоит подойти к этому вопросу легкомысленно. Тщательно изучите предложения разных производителей, посетите заводы, поговорите с клиентами. Только тогда вы сможете выбрать надежное оборудование, которое будет служить вам много лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

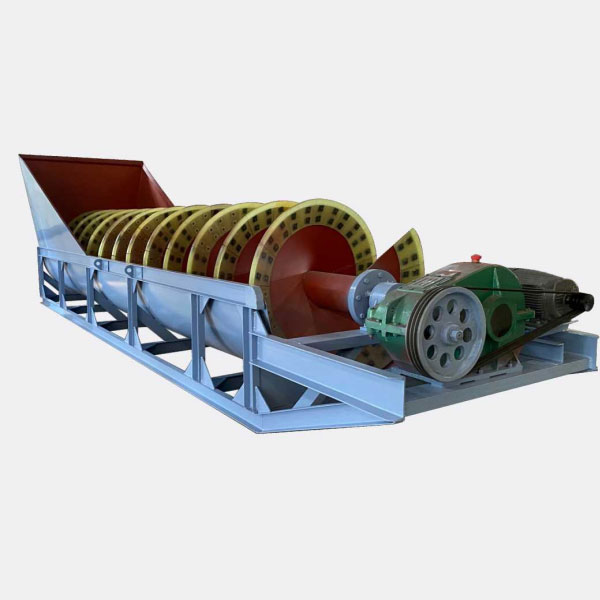

Спиральная моечная установка для песка XY

Спиральная моечная установка для песка XY -

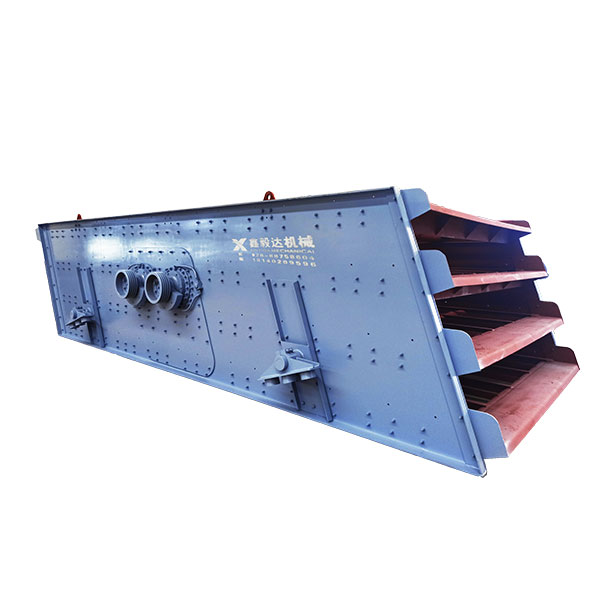

Вибрационный ситовой сепаратор XY

Вибрационный ситовой сепаратор XY -

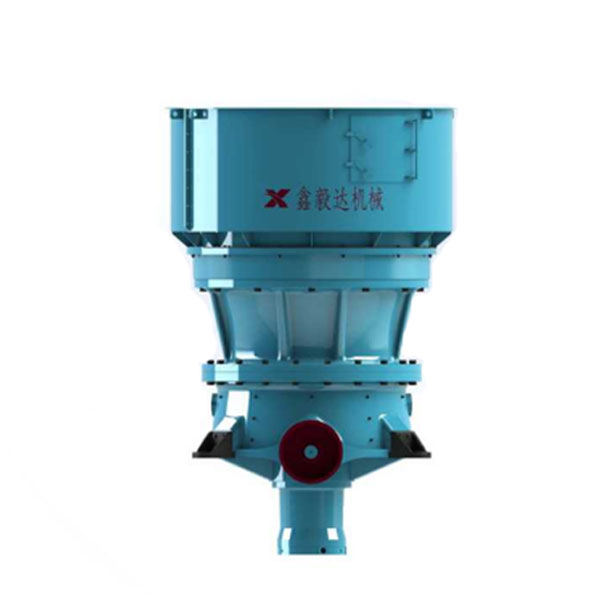

Однокамерная гидравлическая конусная дробилка XY

Однокамерная гидравлическая конусная дробилка XY -

Устройство для обезвоживания и рекуперации хвостовых песков XY

Устройство для обезвоживания и рекуперации хвостовых песков XY -

Европейская щековая дробилка XY

Европейская щековая дробилка XY -

Колесная моечная установка для песка XY

Колесная моечная установка для песка XY -

Тяжелый прутковый питатель XY

Тяжелый прутковый питатель XY -

Ударная дробилка XY

Ударная дробилка XY -

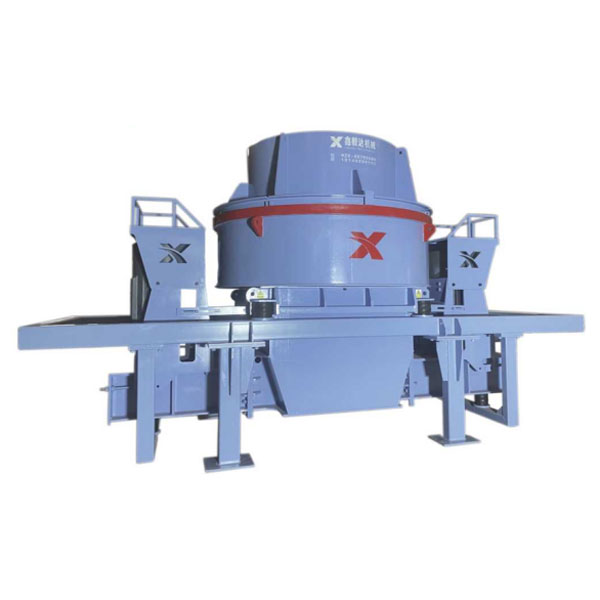

Вертикальная ударная дробилка XY

Вертикальная ударная дробилка XY -

Композитная пружинная конусная дробилка XY

Композитная пружинная конусная дробилка XY -

Вертикальная ударная дробилка XY с применением ударных механизмов

Вертикальная ударная дробилка XY с применением ударных механизмов -

Обезвоживающая вибрационная сепараторная машина XY

Обезвоживающая вибрационная сепараторная машина XY