Питатель

В этой статье мы подробно рассмотрим питатели – ключевое оборудование в различных производственных процессах. Вы узнаете о различных типах питателей, их функциональности, сферах применения, а также получите практические рекомендации по выбору подходящего устройства для ваших нужд. Мы рассмотрим как традиционные, так и современные решения, уделяя особое внимание техническим характеристикам и преимуществам каждого типа. Информация будет полезна для инженеров, технологов и всех, кто заинтересован в оптимизации технологических процессов, связанных с дозированием и транспортировкой сыпучих материалов.

Что такое Питатель и зачем он нужен?

Питатель – это устройство, предназначенное для непрерывной и дозированной подачи сыпучих материалов, таких как зерно, порошки, гранулы, в технологический процесс. Его основная функция – обеспечение равномерной подачи материала в необходимом объеме, что критически важно для поддержания стабильности и эффективности производства. Питатели используются в различных отраслях, включая пищевую промышленность, химическую промышленность, горнодобывающую промышленность и сельское хозяйство.

Основные типы Питателей

Существует множество типов питателей, каждый из которых адаптирован к определенным задачам и типам материалов. Наиболее распространенные типы:

1. Вибрационные Питатели

Вибрационные питатели используют вибрации для перемещения материала. Они подходят для широкого спектра материалов, включая сыпучие, зернистые и даже кусковые материалы. Преимущества включают простоту конструкции, надежность и относительно низкую стоимость. ООО Сычуань Синьида Машина предлагает широкий выбор вибрационных питателей.

Применение: Используются в основном для подачи различных материалов, включая сыпучие, зернистые и кусковые материалы.

2. Ленточные Питатели

Ленточные питатели используют движущуюся ленту для транспортировки материала. Они обеспечивают высокую производительность и точность дозирования. Подходят для материалов с низкой текучестью.

Применение: Идеально подходят для транспортировки больших объемов сыпучих материалов.

3. Шнековые Питатели

Шнековые питатели, также известные как винтовые, используют вращающийся винт для перемещения материала. Они обеспечивают высокую точность дозирования и часто используются для трудносыпучих материалов. Требуют более тщательного контроля за скоростью и загрузкой.

Применение: Подходят для дозирования порошкообразных и мелкодисперсных материалов.

4. Роторные Питатели

Роторные питатели (шлюзовые затворы) используют вращающийся ротор для подачи материала. Обеспечивают герметичность и высокую производительность, часто используются в системах пневмотранспорта.

Применение: Идеально подходят для герметичной подачи материалов в пневмотранспортные системы.

Критерии выбора Питателя

Выбор подходящего питателя зависит от нескольких ключевых факторов:

- Тип материала: Учитывайте размер частиц, плотность, влажность и текучесть материала.

- Требуемая производительность: Определите объем материала, который необходимо подавать в единицу времени.

- Точность дозирования: Учитывайте необходимую точность подачи материала.

- Температура: Рабочая температура окружающей среды и материала.

- Условия эксплуатации: Агрессивность окружающей среды, требования к герметичности и безопасности.

Сравнение типов Питателей

Представляем сравнительную таблицу, которая поможет вам выбрать оптимальный тип питателя:

| Тип Питателя | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Вибрационный | Простота, надежность, универсальность | Не подходит для очень липких материалов | Сыпучие материалы, зерно |

| Ленточный | Высокая производительность, точность | Необходимость обслуживания ленты | Большие объемы, материалы с низкой текучестью |

| Шнековый | Точность дозирования, компактность | Ограничения по размеру частиц | Порошки, мелкодисперсные материалы |

| Роторный | Герметичность, высокая производительность | Сложность конструкции | Пневмотранспорт, герметичные системы |

Обслуживание и эксплуатация Питателей

Регулярное техническое обслуживание питателей необходимо для обеспечения их долговечности и эффективной работы. Важно:

- Регулярно осматривать и очищать питатель.

- Следить за износом деталей и своевременно заменять их.

- Проверять и регулировать настройки подачи материала.

- Соблюдать требования безопасности.

Заключение

Выбор и правильная эксплуатация питателей – ключевой фактор успеха в любом технологическом процессе, где требуется дозированная подача сыпучих материалов. Понимание различных типов питателей, их характеристик и способов применения поможет вам оптимизировать производство и повысить его эффективность. Если вам требуется дополнительная информация или консультация по подбору питателей, пожалуйста, обращайтесь к специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяжелый прутковый питатель XY

Тяжелый прутковый питатель XY -

Вертикальная ударная дробилка XY с применением ударных механизмов

Вертикальная ударная дробилка XY с применением ударных механизмов -

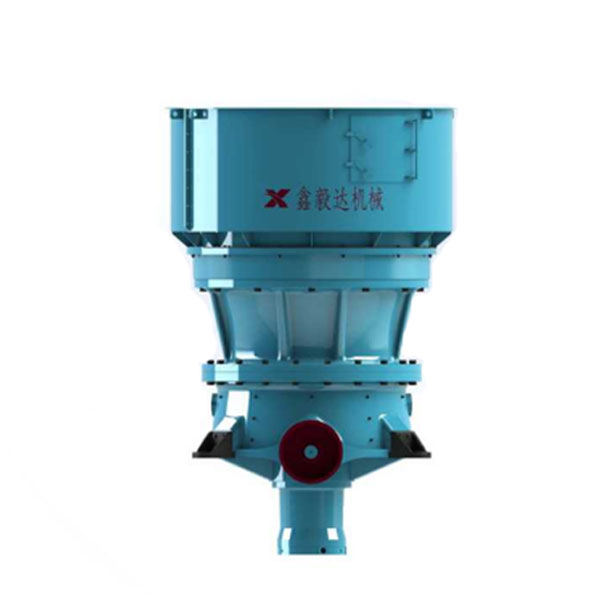

Композитная пружинная конусная дробилка XY

Композитная пружинная конусная дробилка XY -

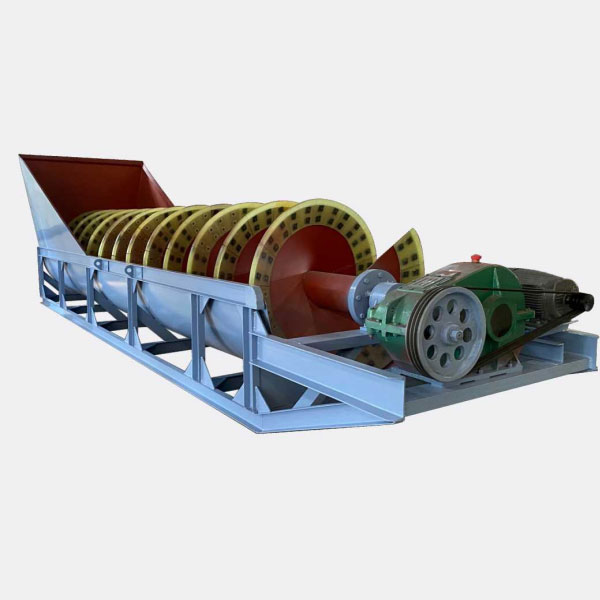

Спиральная моечная установка для песка XY

Спиральная моечная установка для песка XY -

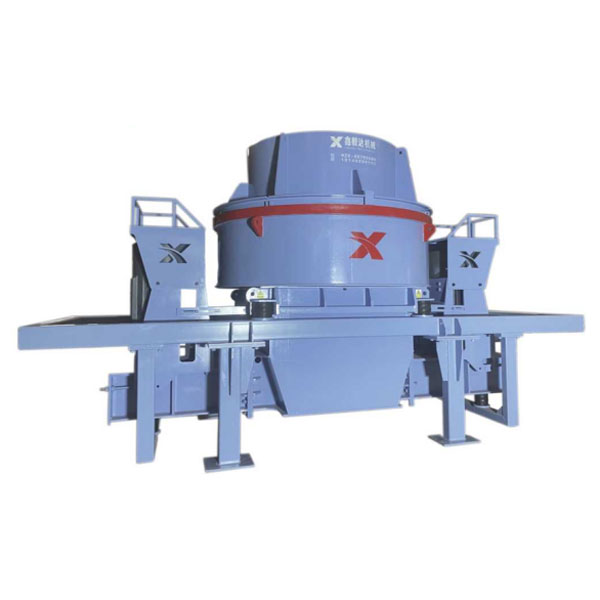

Вертикальная ударная дробилка XY

Вертикальная ударная дробилка XY -

Устройство для обезвоживания и рекуперации хвостовых песков XY

Устройство для обезвоживания и рекуперации хвостовых песков XY -

Многокамерная гидравлическая конусная дробилка HP

Многокамерная гидравлическая конусная дробилка HP -

Европейская щековая дробилка XY

Европейская щековая дробилка XY -

Ударная дробилка XY

Ударная дробилка XY -

Инверторный регулируемый питатель XY

Инверторный регулируемый питатель XY -

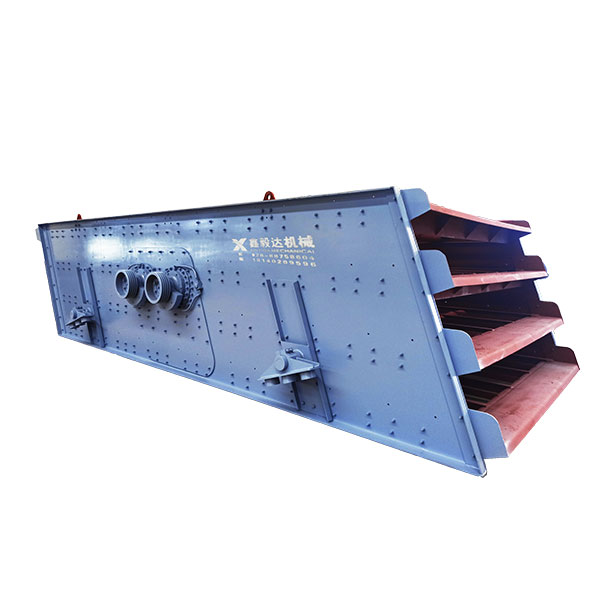

Обезвоживающая вибрационная сепараторная машина XY

Обезвоживающая вибрационная сепараторная машина XY -

Однокамерная гидравлическая конусная дробилка XY

Однокамерная гидравлическая конусная дробилка XY

Связанный поиск

Связанный поиск- китай валковая дробилка завод

- ведущий принцип работы дробилки

- ведущие вибрационные экраны gis

- Производители дробильных установок

- Отличный вибрационный питатель

- Производители роторных питателей

- конусная дробилка видео

- завод для щековой дробилки валкового типа

- высококачественная конусная дробилка

- Производитель многоцилиндровой гидравлической конусной дробилки в Китае