шлюзовый питатель

Шлюзовый питатель – ключевой компонент в системах обработки сыпучих материалов. Это устройство отвечает за дозированную подачу материала из бункеров, силосов и других накопителей в технологический процесс. В этой статье мы подробно рассмотрим конструкцию, виды, применение и особенности выбора шлюзовых питателей, чтобы помочь вам принять обоснованное решение для вашего производства.

Что такое Шлюзовый Питатель?

Шлюзовый питатель, также известный как роторный питатель, является механическим устройством, предназначенным для непрерывной и регулируемой подачи сыпучих материалов, таких как зерно, порошки, гранулы и другие. Он состоит из корпуса, ротора (с лопастями или камерами), привода и уплотнений. Вращение ротора позволяет захватывать материал в камерах и перемещать его в выпускное отверстие.

Основные Типы Шлюзовых Питателей

Типы питателей по конструкции:

- Стандартные шлюзовые питатели: Наиболее распространенный тип, подходит для большинства сыпучих материалов.

- Тяжелые шлюзовые питатели: Используются для работы с абразивными и крупнозернистыми материалами.

- Гигиенические шлюзовые питатели: Разработаны для пищевой промышленности, легко чистятся и соответствуют санитарным нормам.

Виды питателей по применению:

- Дозирующие шлюзовые питатели: Предназначены для точной дозировки материала.

- Передающие шлюзовые питатели: Используются для перемещения материала из одного места в другое.

Применение Шлюзовых Питателей

Шлюзовые питатели находят широкое применение в различных отраслях промышленности, включая:

- Пищевая промышленность: для подачи зерна, сахара, муки и других сыпучих продуктов.

- Химическая промышленность: для работы с порошками, гранулами и другими химическими веществами.

- Строительная промышленность: для подачи цемента, песка и других строительных материалов.

- Фармацевтическая промышленность: для точной дозировки лекарственных веществ.

- Горнодобывающая промышленность: для подачи руды, угля и других полезных ископаемых.

Как Выбрать Шлюзовый Питатель

При выборе шлюзового питателя необходимо учитывать следующие факторы:

- Тип материала: Физические свойства материала, такие как размер частиц, плотность, абразивность, влажность и склонность к слеживанию, влияют на выбор конструкции питателя.

- Производительность: Необходимая скорость подачи материала.

- Температура: Рабочая температура материала и окружающей среды.

- Давление: Рабочее давление в системе.

- Материал корпуса и ротора: Должен быть устойчивым к коррозии и износу.

Преимущества Использования Шлюзовых Питателей

- Точность дозирования: Обеспечивают точную и контролируемую подачу материала.

- Герметичность: Предотвращают утечку материала и попадание пыли.

- Непрерывность работы: Обеспечивают непрерывную подачу материала.

- Широкий диапазон применения: Подходят для работы с различными типами сыпучих материалов.

Производители Шлюзовых Питателей

На рынке представлено множество производителей шлюзовых питателей. Вот несколько известных компаний:

- Rotolok (Великобритания)

- Coperion K-Tron (Германия)

- Schenck Process (Германия)

Пример расчета производительности

Для примера, если вам требуется подавать 10 тонн зерна в час, и плотность зерна составляет 750 кг/м3, то вам потребуется питатель с объемом, примерно равным 3.7 м3/час. Однако, для точного расчета, необходимо учитывать коэффициент заполнения ротора.

| Параметр | Значение |

|---|---|

| Требуемая производительность | 10 тонн/час |

| Плотность зерна | 750 кг/м3 |

| Необходимый объем питателя (приблизительно) | 3.7 м3/час |

Для более точного расчёта рекомендуем обратиться к специалистам ООО Сычуань Синьида Машина. Они помогут подобрать оптимальное оборудование, учитывая особенности вашего производства.

Заключение

Шлюзовые питатели являются важным компонентом в системах обработки сыпучих материалов. Правильный выбор шлюзового питателя может значительно повысить эффективность вашего производства. Учитывайте все факторы, описанные в этой статье, чтобы сделать осознанный выбор. Если вам требуется помощь в выборе и поставке шлюзовых питателей, обращайтесь к ООО Сычуань Синьида Машина.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

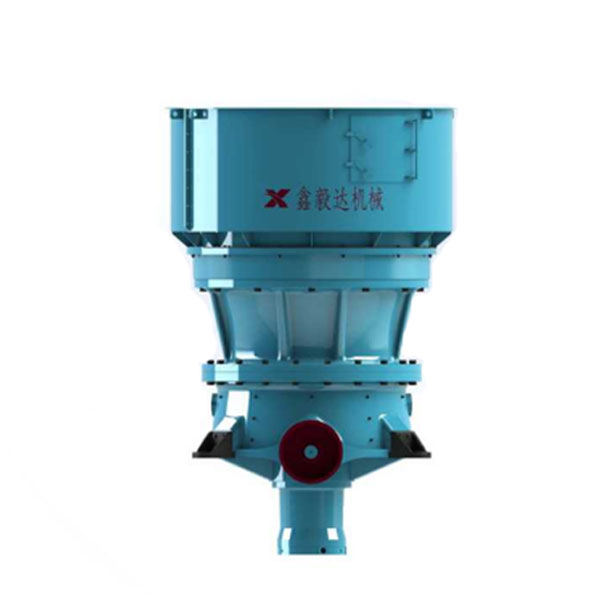

Однокамерная гидравлическая конусная дробилка XY

Однокамерная гидравлическая конусная дробилка XY -

Обезвоживающая вибрационная сепараторная машина XY

Обезвоживающая вибрационная сепараторная машина XY -

Ударная дробилка XY

Ударная дробилка XY -

Тяжелый прутковый питатель XY

Тяжелый прутковый питатель XY -

Устройство для обезвоживания и рекуперации хвостовых песков XY

Устройство для обезвоживания и рекуперации хвостовых песков XY -

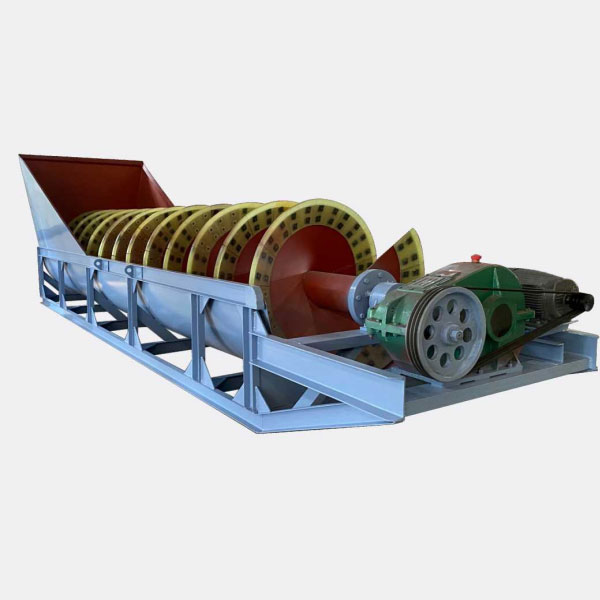

Спиральная моечная установка для песка XY

Спиральная моечная установка для песка XY -

Инверторный регулируемый питатель XY

Инверторный регулируемый питатель XY -

Композитная пружинная конусная дробилка XY

Композитная пружинная конусная дробилка XY -

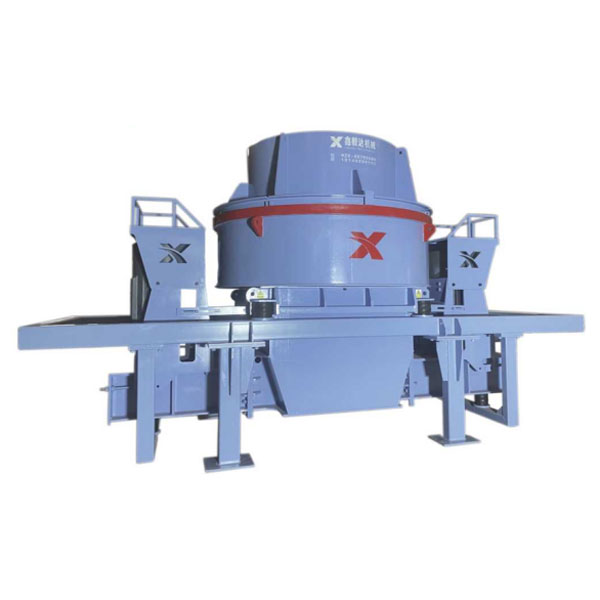

Вертикальная ударная дробилка XY

Вертикальная ударная дробилка XY -

Европейская щековая дробилка XY

Европейская щековая дробилка XY -

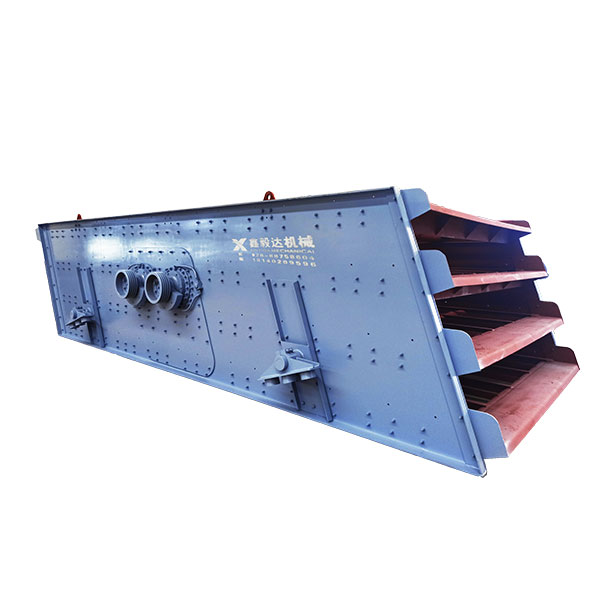

Вибрационный ситовой сепаратор XY

Вибрационный ситовой сепаратор XY -

Колесная моечная установка для песка XY

Колесная моечная установка для песка XY

Связанный поиск

Связанный поиск- Производители питателей 8

- Китай виброустановка грохот заводы

- грохот вибрационный гил

- Отличная конусная дробилка 2200

- Китайские производители роторных дробилок

- Отличная крупная конусная дробилка

- ведущая щековая дробилка 109

- высокое качество вибрационный экран код тн

- Линейный вибрационный грохот

- Ведущий 1 щековая дробилка